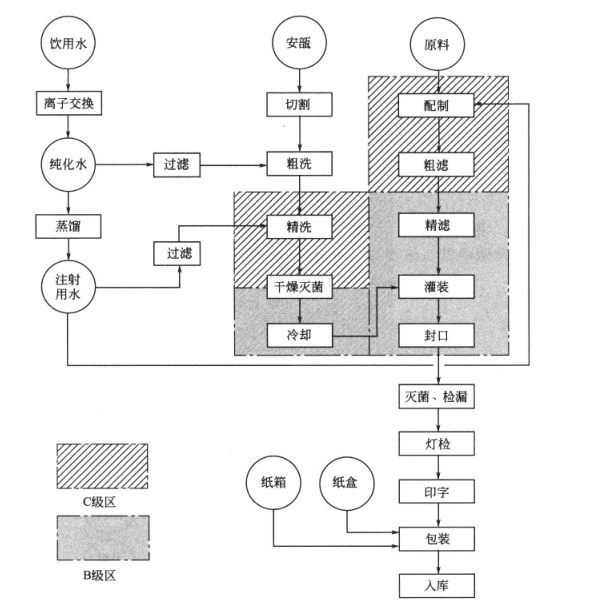

一、可灭菌小容量注射剂生产对制药净化车间的洁净等级要求

可灭菌小容量注射剂是指将配制好的药液灌入小于50mL安瓿内封口后,采用蒸汽热压灭菌法制备的灭菌注射剂,又称为小针剂或针剂。可灭菌小容量注射剂的主要生产工序包括称量、预处理、配制、粗滤、精滤、安瓿精洗、灌封、灭菌检漏、灯检印字、包装和入库等,其生产工艺流程及对环境的洁净等级要求如图1所示,其中称量、配制、粗滤、安瓿精洗等工序应在不低于C级的洁净环境中进行;而精滤、灌封、安瓿冷却等工序应在不低于B级的洁净环境中进行。

图1

1、称量 所有原料均应符合注射剂的质量要求,并严格按工艺要求准确称量

2、预处理、配制及粗滤

①所有接触药液的设备、工具、容器和管道等,都要用清洁剂定期清洗,并用注射用水冲洗干净。

②配制用注射用水的贮存时间不得超过14h并在80℃以上保温,65℃以上循环。

③严格按工艺规程配制药液。药液经粗滤后若不及时精滤,应装入容器,贮存条件应符合工艺要求。

3、精滤 检验合格后的粗滤液,可用孔径为0.45~0.8μm的微滤膜进行精滤。盛放精滤液的密闭容器,应置换入洁净空气。

4、洗瓶 先用纯化水对安瓿进行粗洗,然后再用注射用水对安瓿进行精洗。精洗后的安瓿经干燥灭菌和冷却后,即可用于药液的灌装。

5、灌封 在安瓿灌封机上完成安瓿的灌封操作。与安瓿或药液直接接触的惰性气体或压缩空气应按规定要求进行净化。灌封好的安瓿应及时灭菌。从灌装到灭菌的时间一般不超过4h。

6、灭菌和检漏 严格按照灭菌工艺条件对灌封好的安瓿进行灭菌。灭菌时应定时记录温度、蒸汽压力和时间。

趁热向灭菌柜内加入0.05%的曙红溶液或0.05%的亚甲基蓝溶液,凡药液变色者均为不合格的漏安瓿。

7、灯检 严格按照工艺规程对安瓿进行灯检,检验人员的裸眼视力应在0.9以上,并每年检查1次视力。

8、安瓿印字 用印字机在安瓿上印上药品名称、装置和批号等。

9、包装和入库 先将检验合格的安瓿装于小纸盒内,然后再将小纸盒装入大纸箱中打包封固,再按规定程序入库。

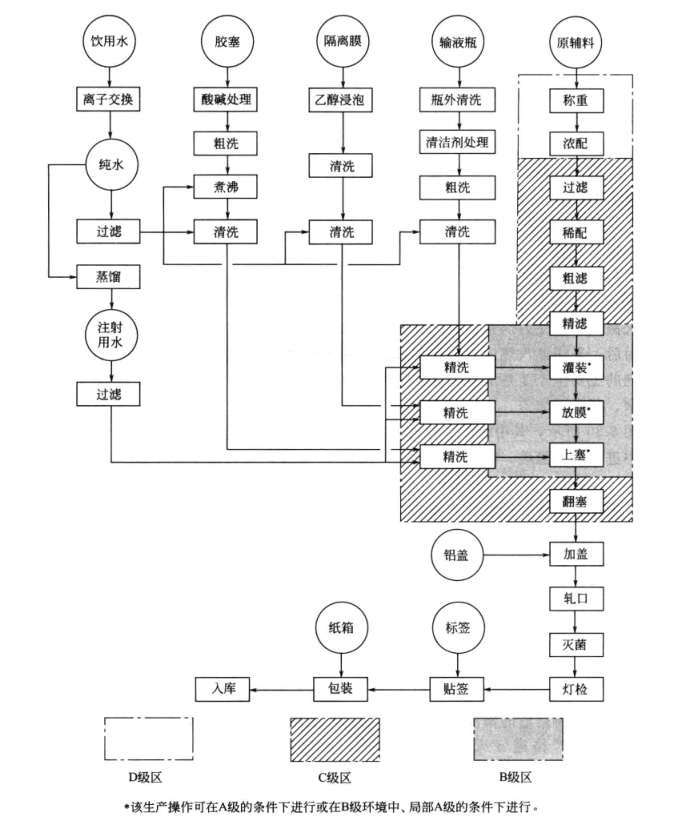

二、可灭菌大容量注射剂生产对制药净化车间的洁净等级要求

可灭菌大容量注射剂是指将配制好的药液灌入大于50mL的输液瓶或袋内,经加塞、加盖和密封后,采用蒸汽热压灭菌法制备的灭菌注射剂,又称为大输液或输液剂。可灭菌大容量注射剂的主要生产工序包括浓配、稀配、粗滤、精滤、洗瓶及隔离膜和胶塞、灌装、放膜、上塞、翻塞、加盖、轧口、灭菌、灯检和包装等,其生产工艺流程及对环境的洁净等级要求如图2所示,其中稀配、粗滤、精滤和翻塞以及精洗瓶等工序应在不低于C级的洁净环境中进行;而灌装、放膜和上塞工序应在A级或B级背景下的局部A级的洁净环境中进行。

1、配液、粗滤和精滤严格按生产工艺规程进行配制,配制好的药液先经砂滤棒粗滤,再经微孔膜精滤。

2、灌封整个灌封过程由定量灌注、置隔离膜、加橡皮塞和封盖4个工序组成。

经检验合格后的药液可用自动灌装机灌装。要调整好灌装速度和进瓶速度,使其协调同步。灌装操作应在A级的洁净环境中进行。

由于各工序在不同等级的洁净环境中进行因此连接各工序单机的传送带不能越过不同等级的洁净区。

此外,一个班次必须将药液灌封完毕,不得留待次日进行。

图2

3、灭菌 灌封后的输液瓶和药液必须及时灭菌。灭菌方法很多,但以热压灭菌法最为常用。灭菌时应严格遵守灭菌温度和时间,不得随意改变。热压灭菌法的灭菌温度为115℃,所对应的蒸汽压力为0.07MPa(表压),灭菌时间为30min。

4、灯检严格按照工艺规程进行灯检。

5、包装和入库 为检验合格后的大容量灭菌注射剂贴上标签,标签内容包括药品名称、浓度、规格、批号、有效期、用法用量、注册商标、批准文号和生产单位。

将贴签后的输液瓶装入大纸箱,并放入装箱单和合格证,然后打包封固,再按规定程序入库。